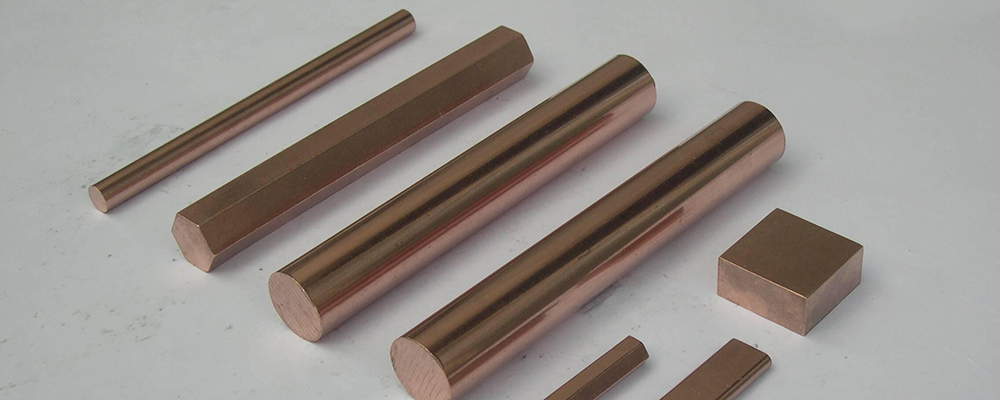

Đồng (Cu)

Khi đồng (Cu) được hòa tan trong hợp kim nhôm, các tính chất cơ học được cải thiện và hiệu suất cắt cũng tốt hơn. Tuy nhiên, khả năng chống ăn mòn giảm và dễ xảy ra nứt nóng. Đồng (Cu) là tạp chất cũng có tác dụng tương tự.

Độ bền và độ cứng của hợp kim có thể tăng đáng kể khi hàm lượng đồng (Cu) vượt quá 1,25%. Tuy nhiên, sự kết tủa của Al-Cu gây ra hiện tượng co ngót trong quá trình đúc khuôn, sau đó là giãn nở, khiến kích thước của vật đúc không ổn định.

Magiê (Mg)

Một lượng nhỏ magie (Mg) được thêm vào để ngăn chặn sự ăn mòn giữa các hạt. Khi hàm lượng magie (Mg) vượt quá giá trị quy định, tính lưu động giảm, độ giòn nhiệt và độ bền va đập giảm.

Silic (Si)

Silic (Si) là thành phần chính giúp cải thiện tính lưu động. Độ lưu động tốt nhất có thể đạt được từ điểm eutectic đến điểm hypereutectic. Tuy nhiên, silic (Si) kết tinh có xu hướng hình thành các điểm cứng, làm giảm hiệu suất cắt. Do đó, thường không được phép vượt quá điểm eutectic. Ngoài ra, silic (Si) có thể cải thiện độ bền kéo, độ cứng, hiệu suất cắt và độ bền ở nhiệt độ cao, đồng thời giảm độ giãn dài.

Hợp kim nhôm-magiê Magie (Mg) có khả năng chống ăn mòn tốt nhất. Do đó, ADC5 và ADC6 là hợp kim chống ăn mòn. Phạm vi đông đặc của nó rất lớn, do đó có độ giòn nóng, và vật đúc dễ bị nứt, gây khó khăn cho việc đúc. Magie (Mg) là tạp chất trong vật liệu AL-Cu-Si, Mg2Si sẽ làm cho vật đúc giòn, vì vậy tiêu chuẩn thường nằm trong khoảng 0,3%.

Sắt (Fe) Mặc dù sắt (Fe) có thể làm tăng đáng kể nhiệt độ kết tinh lại của kẽm (Zn) và làm chậm quá trình kết tinh lại, nhưng trong quá trình nấu chảy đúc khuôn, sắt (Fe) đến từ nồi nấu kim loại, ống cổ ngỗng và dụng cụ nấu chảy, và hòa tan trong kẽm (Zn). Sắt (Fe) được nhôm (Al) mang theo có kích thước cực nhỏ, và khi sắt (Fe) vượt quá giới hạn hòa tan, nó sẽ kết tinh thành FeAl3. Các khuyết tật do Fe gây ra chủ yếu tạo ra xỉ và nổi dưới dạng hợp chất FeAl3. Vật đúc trở nên giòn và khả năng gia công giảm. Độ chảy của sắt ảnh hưởng đến độ nhẵn của bề mặt đúc.

Tạp chất sắt (Fe) sẽ tạo ra các tinh thể FeAl3 hình kim. Do quá trình đúc áp lực được làm nguội nhanh chóng, các tinh thể kết tủa rất mịn và không thể được coi là thành phần gây hại. Nếu hàm lượng sắt dưới 0,7%, việc tháo khuôn sẽ khó khăn, do đó hàm lượng sắt từ 0,8-1,0% là tốt hơn cho quá trình đúc áp lực. Nếu hàm lượng sắt (Fe) quá cao, các hợp chất kim loại sẽ hình thành, tạo thành các điểm cứng. Hơn nữa, khi hàm lượng sắt (Fe) vượt quá 1,2%, nó sẽ làm giảm độ chảy của hợp kim, làm hỏng chất lượng vật đúc và rút ngắn tuổi thọ của các chi tiết kim loại trong thiết bị đúc áp lực.

Niken (Ni) Giống như đồng (Cu), niken có xu hướng làm tăng độ bền kéo và độ cứng, đồng thời có tác động đáng kể đến khả năng chống ăn mòn. Đôi khi, niken (Ni) được thêm vào để cải thiện độ bền nhiệt độ cao và khả năng chịu nhiệt, nhưng lại ảnh hưởng tiêu cực đến khả năng chống ăn mòn và độ dẫn nhiệt.

Mangan (Mn) Có thể cải thiện độ bền nhiệt độ cao của hợp kim chứa đồng (Cu) và silic (Si). Nếu vượt quá một giới hạn nhất định, dễ tạo ra hợp chất bậc bốn Al-Si-Fe-P+o {T*T f;X Mn, có thể dễ dàng hình thành các điểm cứng và làm giảm độ dẫn nhiệt. Mangan (Mn) có thể ngăn chặn quá trình kết tinh lại của hợp kim nhôm, tăng nhiệt độ kết tinh lại và tinh chế đáng kể hạt kết tinh lại. Việc tinh chế các hạt kết tinh lại chủ yếu là do tác dụng cản trở của các hạt hợp chất MnAl6 đối với sự phát triển của các hạt kết tinh lại. Một chức năng khác của MnAl6 là hòa tan tạp chất sắt (Fe) để tạo thành (Fe, Mn)Al6 và làm giảm tác hại của sắt. Mangan (Mn) là một nguyên tố quan trọng của hợp kim nhôm và có thể được thêm vào dưới dạng hợp kim nhị phân Al-Mn độc lập hoặc cùng với các nguyên tố hợp kim khác. Do đó, hầu hết các hợp kim nhôm đều chứa mangan (Mn).

Kẽm (Zn)

Nếu có kẽm (Zn) tạp chất, nó sẽ giòn ở nhiệt độ cao. Tuy nhiên, khi kết hợp với thủy ngân (Hg) để tạo thành hợp kim HgZn2 bền chắc, nó sẽ tạo ra hiệu ứng gia cường đáng kể. Tiêu chuẩn Nhật Bản (JIS) quy định hàm lượng kẽm (Zn) tạp chất phải nhỏ hơn 1,0%, trong khi các tiêu chuẩn nước ngoài cho phép lên đến 3%. Bài viết này không đề cập đến kẽm (Zn) như một thành phần hợp kim mà là vai trò của nó như một tạp chất có xu hướng gây ra các vết nứt trong vật đúc.

Crom (Cr)

Crom (Cr) tạo thành các hợp chất liên kim loại như (CrFe)Al7 và (CrMn)Al12 trong nhôm, cản trở quá trình hình thành và phát triển của quá trình kết tinh lại, đồng thời mang lại một số hiệu ứng gia cường cho hợp kim. Nó cũng có thể cải thiện độ dẻo dai của hợp kim và giảm độ nhạy nứt do ăn mòn ứng suất. Tuy nhiên, nó có thể làm tăng độ nhạy của quá trình làm nguội.

Titan (Ti)

Ngay cả một lượng nhỏ titan (Ti) trong hợp kim cũng có thể cải thiện các tính chất cơ học của nó, nhưng nó cũng có thể làm giảm độ dẫn điện. Hàm lượng titan (Ti) quan trọng trong hợp kim hệ Al-Ti đối với quá trình tôi kết tủa là khoảng 0,15%, và sự hiện diện của nó có thể được giảm bớt bằng cách bổ sung bo.

Chì (Pb), Thiếc (Sn) và Cadimi (Cd)

Canxi (Ca), chì (Pb), thiếc (Sn) và các tạp chất khác có thể tồn tại trong hợp kim nhôm. Do các nguyên tố này có điểm nóng chảy và cấu trúc khác nhau, chúng tạo thành các hợp chất khác nhau với nhôm (Al), dẫn đến những ảnh hưởng khác nhau đến tính chất của hợp kim nhôm. Canxi (Ca) có độ hòa tan rắn rất thấp trong nhôm và tạo thành hợp chất CaAl4 với nhôm (Al), có thể cải thiện hiệu suất cắt của hợp kim nhôm. Chì (Pb) và thiếc (Sn) là những kim loại có điểm nóng chảy thấp, độ hòa tan rắn thấp trong nhôm (Al), có thể làm giảm độ bền của hợp kim nhưng lại cải thiện hiệu suất cắt.

Việc tăng hàm lượng chì (Pb) có thể làm giảm độ cứng của kẽm (Zn) và tăng độ hòa tan của nó. Tuy nhiên, nếu bất kỳ hàm lượng chì (Pb), thiếc (Sn) hoặc cadmium (Cd) nào vượt quá hàm lượng quy định trong hợp kim nhôm: kẽm, hiện tượng ăn mòn có thể xảy ra. Sự ăn mòn này không đều, xảy ra sau một thời gian nhất định và đặc biệt rõ rệt trong môi trường nhiệt độ cao, độ ẩm cao.

Thời gian đăng: 09-03-2023